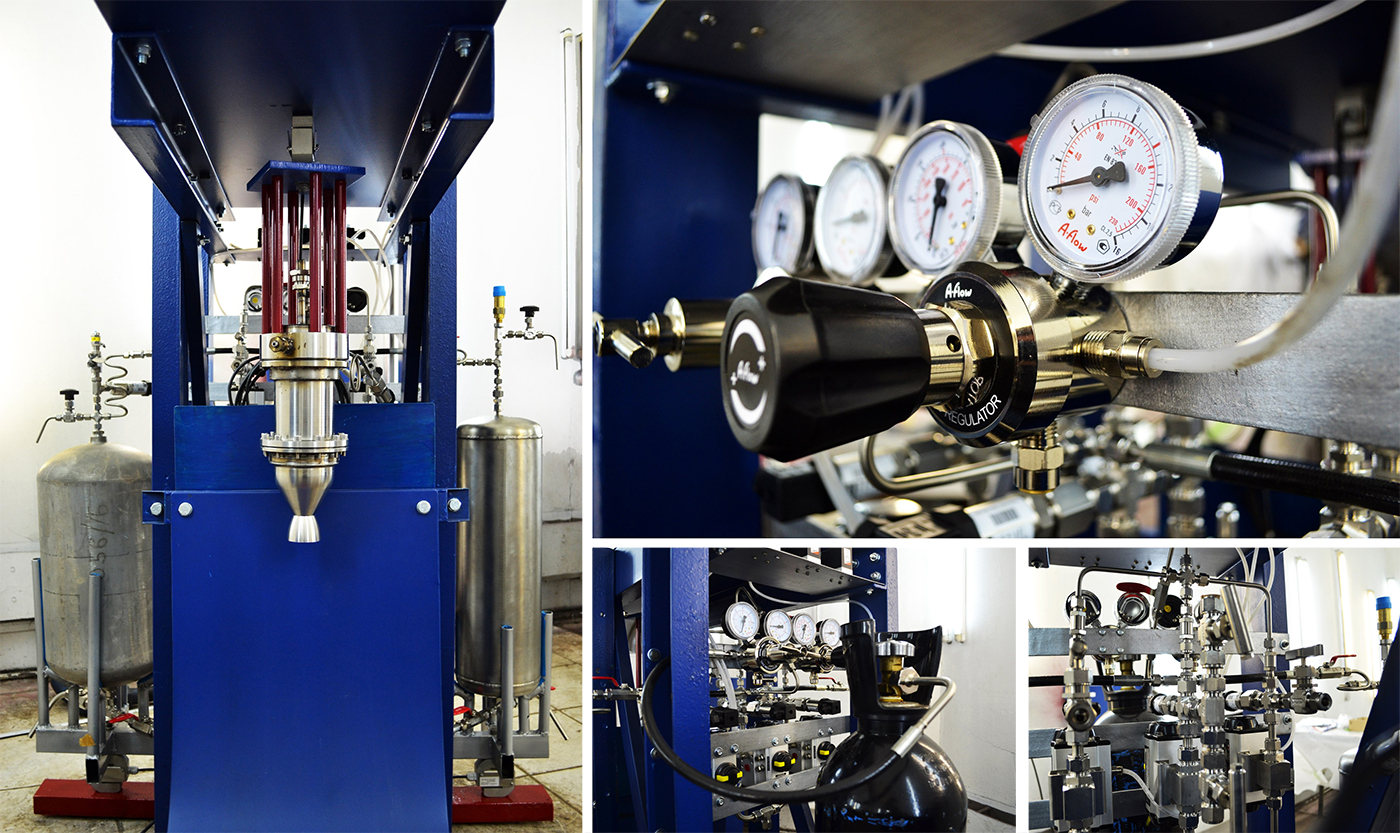

Гидравлические испытания стенда для ЖРД

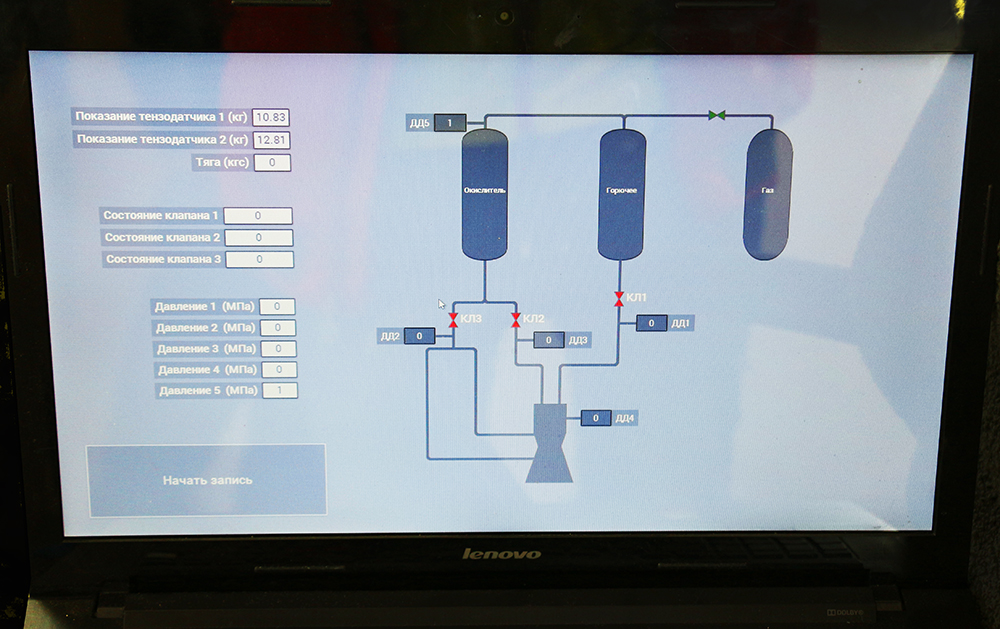

В воскресенье 2 октября была произведена окончательная сборка и настройка стенда для огневых испытаний. Для получения и обработки показаний с датчиков подключен и проверен щит мониторинга и управления, выполнена юстировка и калибровка тензодатчиков.

Кроме этого, были уплотнены резьбовые соединения, обжаты трубные соединения и модернизирована магистраль газа наддува для подключения баллонов большего объема.

Первоначально необходимо было произвести испытания на воде для определения расходов, проверки герметичности и, конечно, получения опыта работы с пневмогидравлической системой.

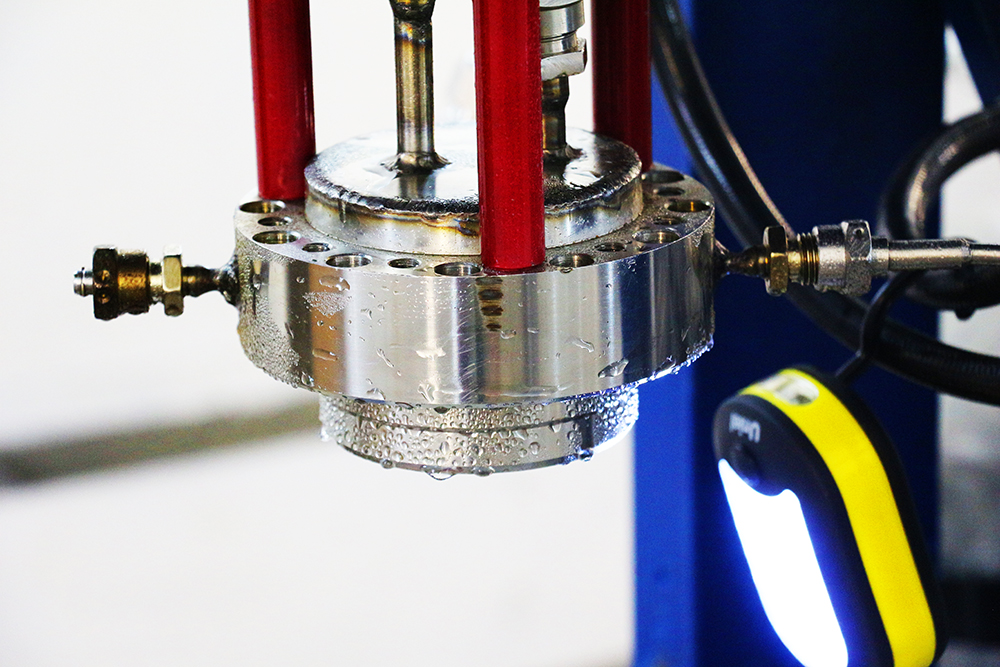

На стенде был размещен двигатель со снятой камерой сгорания и отсоединенными рукавами подачи компонента завесы. Крышка катализаторного пакета на форсуночной головке также была демонтирована. Фиксация параметров осуществлялась с помощью компьютера, подключенного к щиту мониторинга и управления. Для фиксации процесса записывались данные с тензодатчиков и производилась видеосъемка.

Гидравлические испытания форсуночной головки производились отдельно по каждому компоненту. Было проведено 4 теста, два из которых по магистрали окислителя, а другие два — по магистрали горючего. В соответствующие баки заливалась дистиллированная вода, открывался электроклапан и измерялся расход компонента.

- Первое испытание магистрали окислителя: залито 4.5 литров воды, вентиль регулировки расхода открыт до упора, расход 0,56 л/сек.

- Второе испытание магистрали окислителя: залито 6.8 литров воды, вентиль регулировки расхода открыт наполовину, расход составил 0,41 л/сек.

- Первое испытание магистрали горючего: залито 3.9 литров воды, вентиль расхода открыт до упора, расход составил 0,12 л/сек.

- Второе испытание магистрали горючего: залито 4.1 литров воды, вентиль расхода открыт наполовину, расход составил 0,13 л/сек.

Определение расхода по магистрали горючего требует уточнения по дополнительным положениям вентиля — полученные данные противоречат ожиданиям.

Щит мониторинга и управления

В результате мы получили опыт работы со стендом в безопасных условиях и сделали вывод о необходимости следующих доработок:

— добавить возможность дистанционного управления подачей газа наддува;

— улучшить быстродействие программы мониторинга;

— изготовить управляющее устройство для вентилей регулировки компонентов топлива.

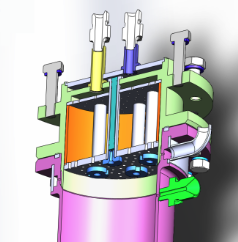

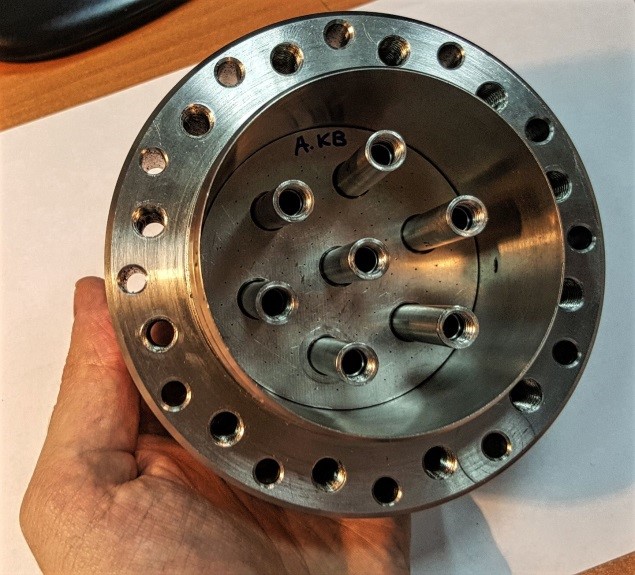

Схема и внешний вид катализаторного пакета ЖРД

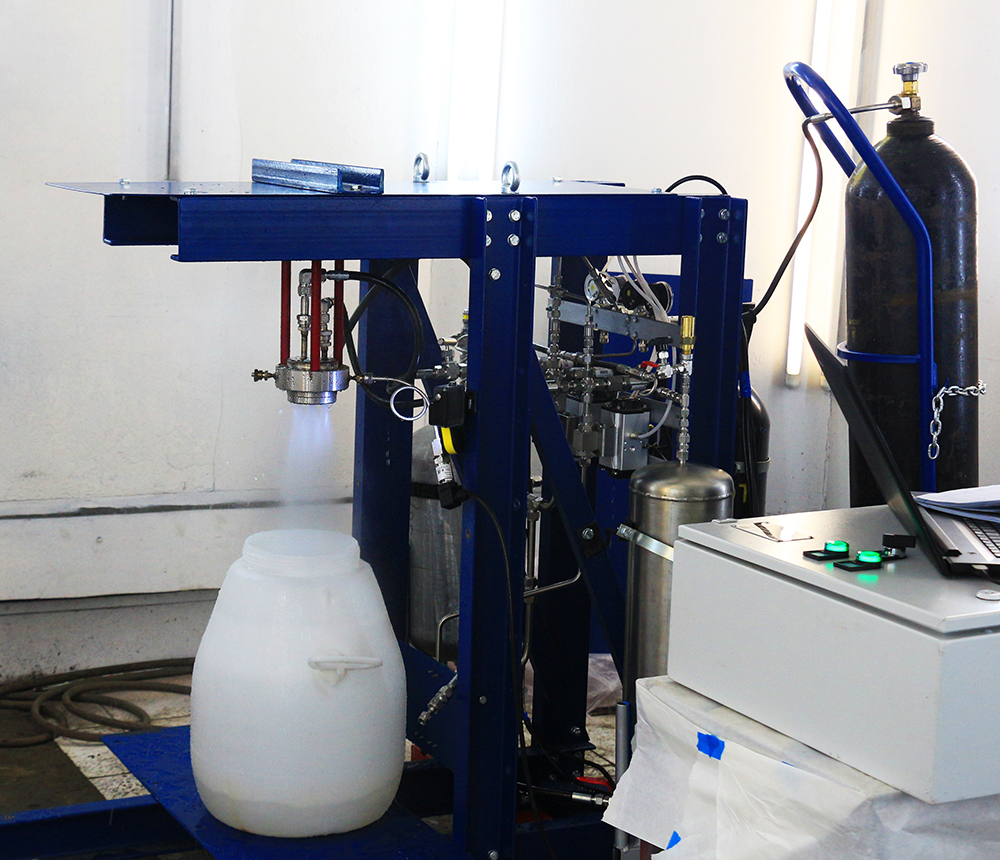

После серии тестов на воде было принято решение провести испытания ЖРД на компонентах, которые практически полностью идентичны проектному топливу. Для проверки работы катализатора в более жестких условиях был использован пероксид водорода более низкой концентрации (58%) с целью безопасной отработки цикла будущих огневых испытаний.

ЖРД был собран и установлен на стенд, в двигатель заправлен металлический катализатор (Вариант Б). Следом к нему были подключены магистрали топлива и началась процедура заправки баков горючего и окислителя. Все краны и клапаны, кроме вентилей сброса давления, были предварительно перекрыты.

Компьютерный интерфейс щита мониторинга и управления

Заправка топлива прошла штатно и был включен программный комплекс для фиксации значений датчиков пневмогидравлической системы, открыт кран подачи газа наддува. Весь персонал покинул помещение и дальнейшее управление велось дистанционно.

Было проведено два испытания двигателя, в ходе которых потрачено 2.85 кг топлива. Общая циклограмма теста такова:

- подача пероксида;

- наблюдение струи парогаза, рост давления в форсуночной головке;

- подача керосина;

- струя становится бурой из-за мелкодисперсной керосиновой пыли;

- остановка подачи керосина;

- остановка подачи пероксида.

Видео испытаний стенда

Тестовые испытания доказали работоспособность стенда и элементов двигателя, а также показали данные, близкие к расчетным на заданных характеристиках топлива и внешней среды. Давление в форсуночной головке составило 5 бар и наблюдалась тяга в 9,6 кгс! Было установлено, что катализатор работает штатно и активно разлагает перекись водорода, а форсуночная головка обеспечивает достаточный распыл и смешение компонентов в камере сгорания.

После внесения необходимого комплекса доработок мы будем готовить огневые испытания под открытым небом на «боевых» компонентах топлива!