Продолжается сборка огневого стенда

В конце августа мы получили все компоненты для завершения сборки огневого стенда для испытаний двухкомпонентных ЖРД с тягой до 150 кгс. Отгрузка необходимых деталей несколько затянулась по причине летних отпусков у поставщиков.

К огромному сожалению, нам не удалось провести испытания своего двигателя на стенде 202 кафедры МАИ - по техническим (их стенд требует ремонта) и политическим (руководство предпочитает не рисковать) причинам. Работающие с пероксидом водорода предприятия отрасли были готовы нам помочь, но стоимость испытаний в «отраслевых фирмах» превышает стоимость создания нашего собственного стенда приблизительно в четыре раза!

Таким образом, было решено собирать огневой стенд самостоятельно.

В июне был закуплен металл для конструкции стенда и начата сборка рамы. В конце августа были получены все остальные необходимые компоненты и стало возможным приступить к итоговой сборке!

Рассмотрим общую конструкцию стенда.

Топливные компоненты двигателя РДЛ-100С «Атар» — это 85-90% пероксид водорода в качестве окислителя и керосин ТС-1 в качестве горючего.

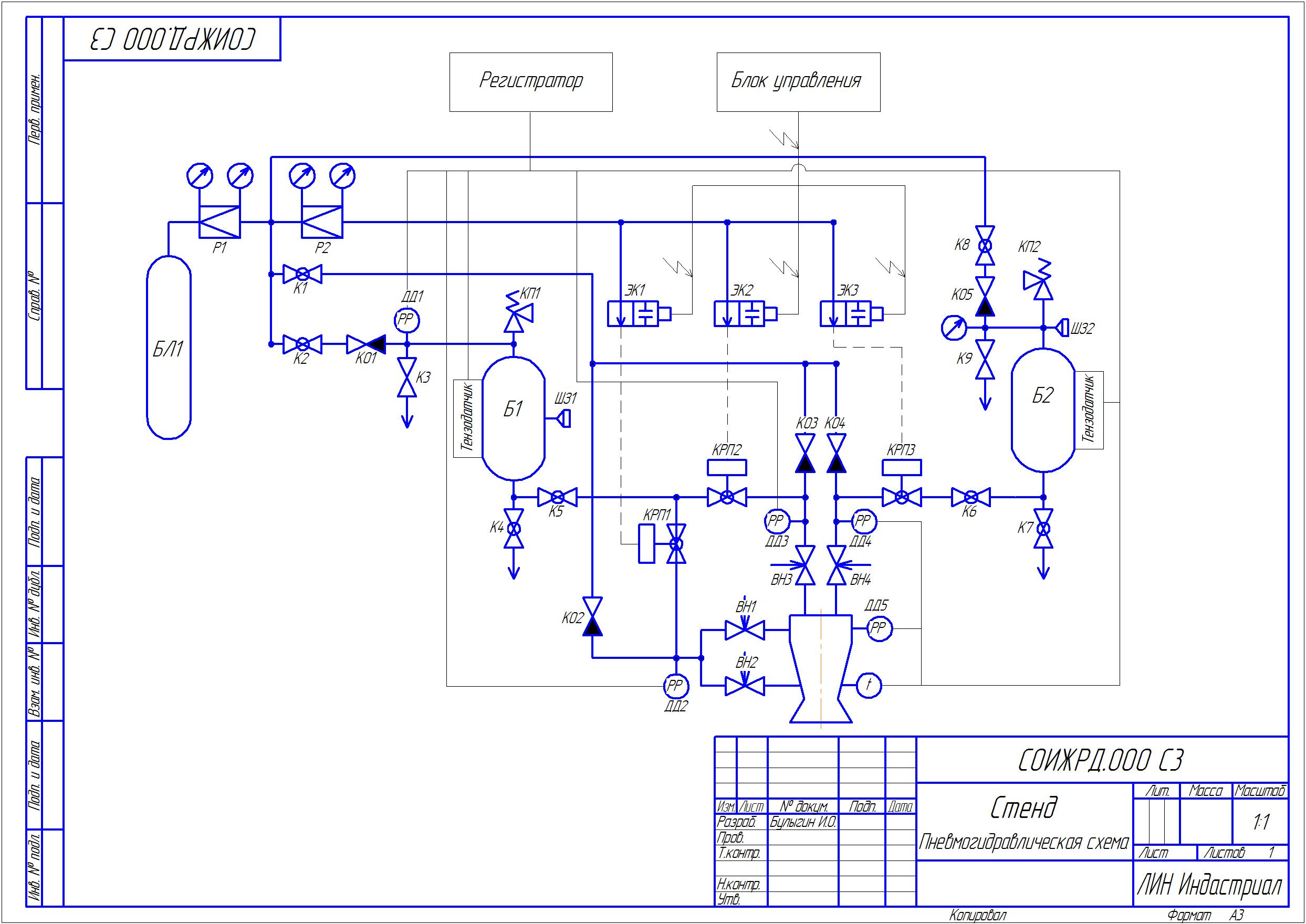

На стенде размещаются четыре магистрали подачи компонентов к штуцерам двигателя: два штуцера для подачи окислителя и горючего в камеру сгорания и два — для подачи охлаждающего компонента в верхний и нижний пояс завесы.

Каждая магистраль оснащена регуляторами расхода — перед использованием стенда будет произведена их тарировка на дистиллированной воде.

Автоматические клапаны установлены на магистралях окислителя и горючего, а также один клапан установлен на магистрали подачи компонента в два пояса завесы. Предусмотрено отключение одного из поясов завесы с помощью вентиля. Время срабатывания автоматических клапанов — не более 0,5 с.

Рассмотрим пневмогидросхему стенда и проследим работу его основных компонентов.

Азот из баллона (БЛ1) служит для наддува баков с окислителем и горючим; для управления клапанами подачи основных компонентов и завесы, а также для продувки магистралей стенда, форсуночной головки и завесы двигателя.

Газ под давлением 25 бар через газовый редуктор поступает в баки для наддува, а после окончания работы стенда — в магистрали для их продувки.

Газовый редуктор Р2 снижает давление до допустимого уровня для управления клапанами подачи основных компонентов.

Электроклапаны (ЭК1, ЭК2, ЭК3) подключены к пульту управления стендом и служат для регулировки подачи азота на клапаны основных компонентов и завесы.

На баках установлены аварийные клапаны КП1 и КП2. Особенно важно его наличие на баке пероксида — в случае самопроизвольного разложения перекиси данный клапан не позволит баку разрушиться.

На выходе из баков предусмотрены краны для слива остатков компонентов (в том числе и аварийного слива). Там же установлены краны на магистралях основных компонентов, которые требуется открыть перед началом работы.

Заливка пероксида водорода в бак производится через штуцер Ш31, а заливка керосина — через отверстие у КП2.

Датчики давления установлены на баке перекиси водорода, на магистралях основных компонент, а также на магистраль завесы при входе в двигатель. На баке керосина датчик отсутствует — давление в нем не должно существенно отличаться от давления, заданного газовым редуктором.

Дополнительный датчик, подключаемый через трубку Перкинса для охлаждения среды, измеряет давление в форсуночной головке двигателя.

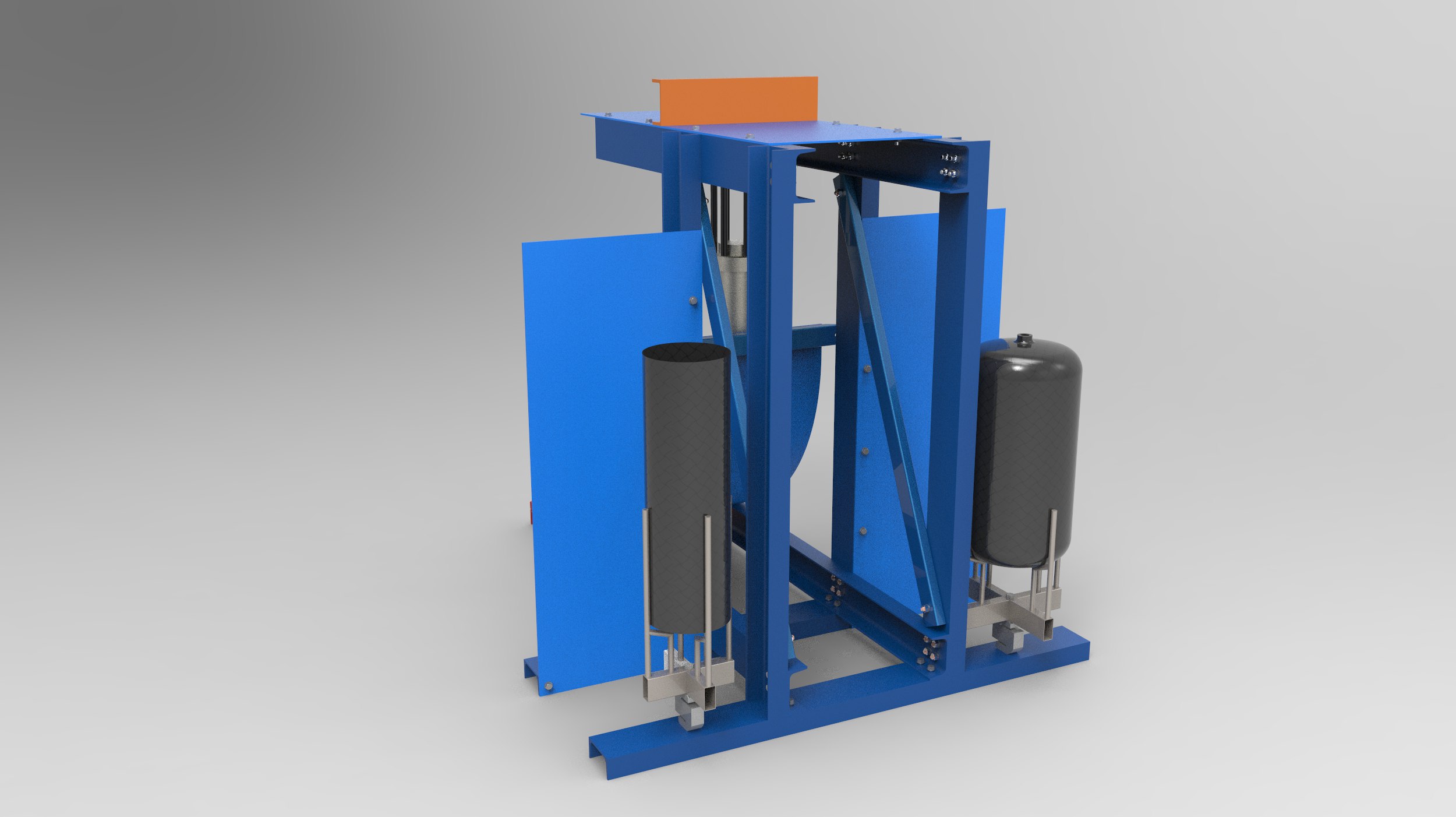

Непосредственно под баками установлены датчики измерения веса (тензодатчики S-образного типа) с целью контроля расхода компонентов. Баки размещаются за бронелистами, способными в случае разрушения двигателя защитить бак от осколков.

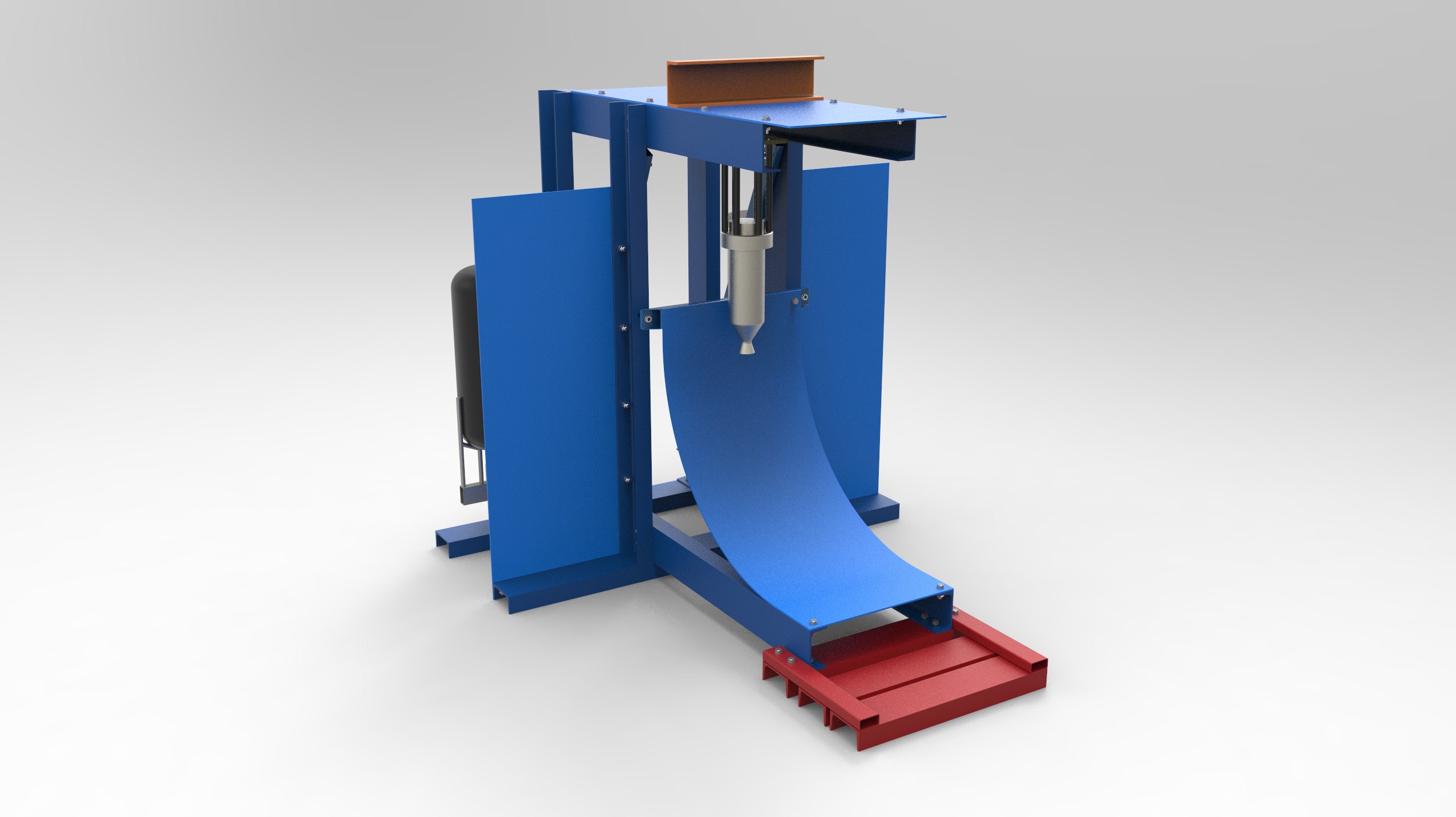

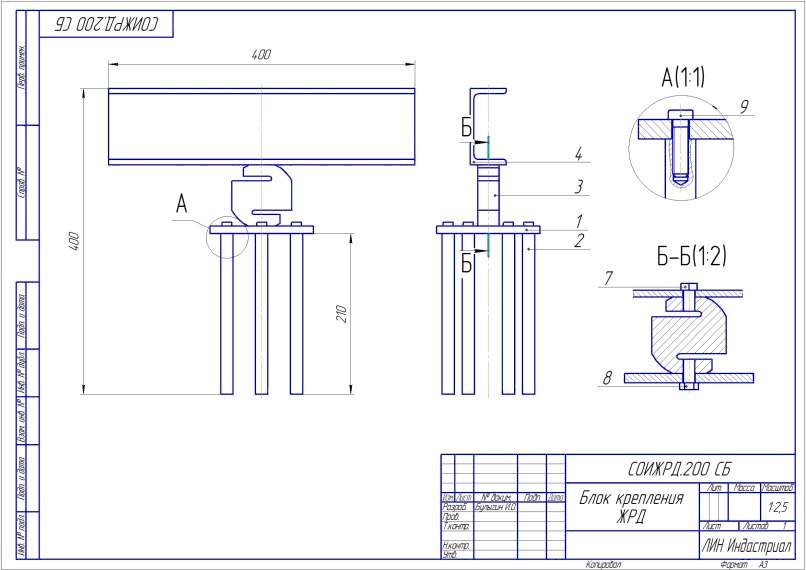

Двигатель закреплен на специальной конструкции над пламеотражателем, а над ним двигателем установлен датчик тяги (также тензодатчик S-образного типа). Для предотвращения опрокидывания стенда при работе двигателя служит элемент из швеллеров (показан красным) для размещения груза-противовеса.

Все показания датчиков поступают в шкаф регистрации, оснащенный промышленным контроллером компании ОВЕН. Управление клапанами огневого стенда осуществляется со специального пульта, на котором располагаются три переключателя, отвечающих за подачу окислителя, горючего и компонента завесы. Кроме того, предусмотрена кнопка аварийного выключения.

Впереди — завершение сборки, первые испытания и тесты на воде!